Termopar je uređaj za mjerenje temperatura u svim granama znanosti i tehnologije. Ovaj članak predstavlja opći pregled termoelementa s analizom dizajna i principa rada uređaja. Opisane su vrste termoelementa s njihovim kratkim karakteristikama, a također je dana ocjena termoelementa kao mjernog instrumenta.

Sadržaj

Uređaj s termoelementom

Princip rada termoelementa. Seebeck efekt

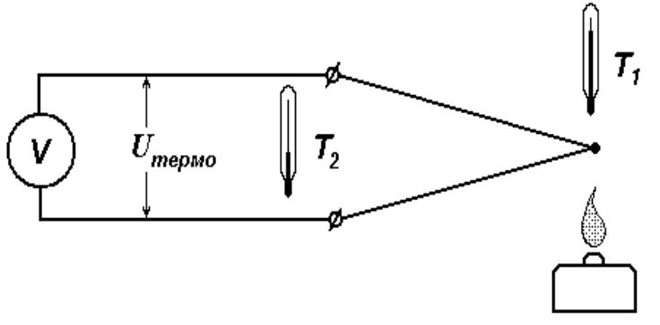

Djelovanje termoelementa posljedica je pojave termoelektričnog efekta, koji je otkrio njemački fizičar Tomas Seebeck 1821. godine.

Fenomen se temelji na pojavi električne energije u zatvorenom električnom krugu kada je izložen određenoj temperaturi okoline. Električna struja nastaje kada postoji temperaturna razlika između dva vodiča (termoelektrode) različitog sastava (različiti metali ili legure) i održava se održavanjem mjesta njihovih kontakata (spojeva). Uređaj prikazuje vrijednost izmjerene temperature na zaslonu priključenog sekundarnog uređaja.

Izlazni napon i temperatura su linearno povezani. To znači da povećanje izmjerene temperature rezultira višom vrijednošću u milivoltu na slobodnim krajevima termoelementa.

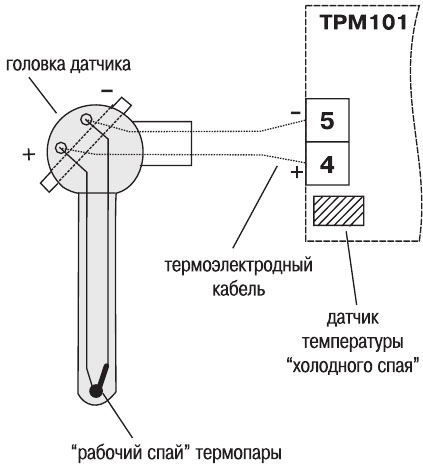

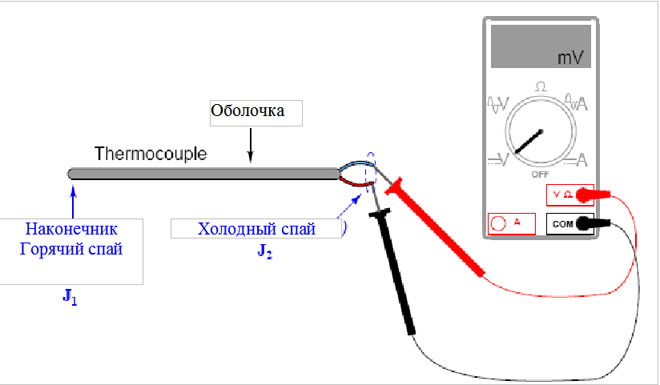

Spoj koji se nalazi na mjestu mjerenja temperature naziva se "vrući", a mjesto gdje su žice spojene na pretvarač naziva se "hladno".

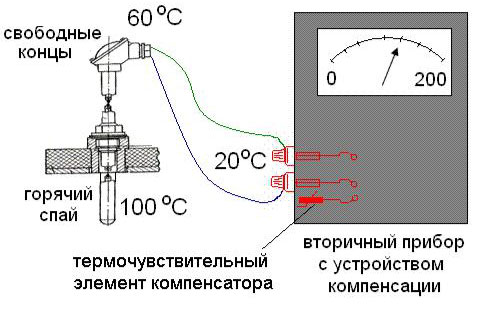

Kompenzacija temperature hladnog spoja (CJC)

Kompenzacija hladnog spoja (CJC) je kompenzacija koja se primjenjuje kao korekcija ukupnog očitanja pri mjerenju temperature na mjestu gdje su spojeni vodovi termoelementa. To je zbog neslaganja između stvarne temperature hladnih krajeva i izračunatih očitanja kalibracijske tablice za temperaturu hladnog spoja pri 0°C.

CCS je diferencijalna metoda u kojoj se apsolutna očitanja temperature pronalaze iz poznate temperature hladnog spoja (također poznate kao referentni spoj).

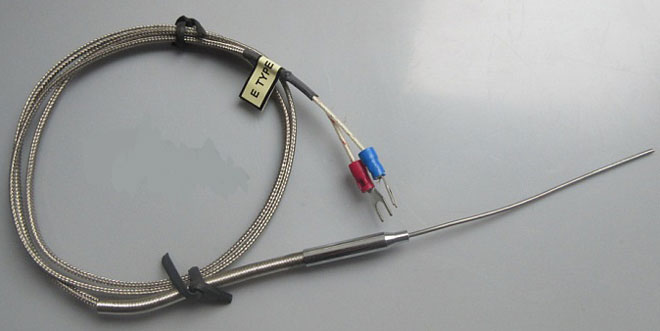

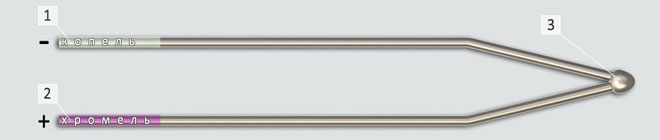

Dizajn termoelementa

Prilikom projektiranja termoelementa uzima se u obzir utjecaj čimbenika kao što su "agresivnost" vanjskog okruženja, stanje agregacije tvari, raspon mjerenih temperatura i drugi.

Karakteristike dizajna termoelementa:

1) Spojevi vodiča međusobno se spajaju uvijanjem ili uvijanjem uz daljnje elektrolučno zavarivanje (rijetko lemljenjem).

VAŽNO: Ne preporuča se korištenje metode uvijanja zbog brzog gubitka svojstava spoja.

2) Termoelektrode moraju biti električno izolirane cijelom svojom dužinom, osim točke dodira.

3) Metoda izolacije odabire se uzimajući u obzir gornju temperaturnu granicu.

- Do 100-120°C - bilo koja izolacija;

- Do 1300°C - porculanske cijevi ili perle;

- Do 1950°C - Al cijevi2O3;

- Iznad 2000°S - cijevi od MgO, BeO, ThO2, ZrO2.

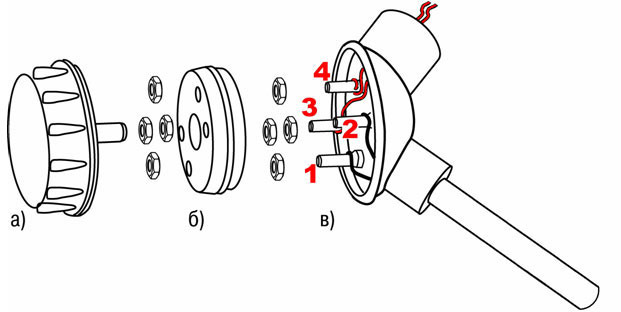

4) Zaštitni poklopac.

Materijal mora biti toplinski i kemijski otporan, dobre toplinske vodljivosti (metal, keramika). Korištenje čizme sprječava koroziju u određenim okruženjima.

Produžne (kompenzacijske) žice

Ova vrsta žice je potrebna za proširenje krajeva termoelementa do sekundarnog instrumenta ili barijere. Žice se ne koriste ako termoelement ima ugrađen pretvarač s jedinstvenim izlaznim signalom. Najviše se koristi normalizacijski pretvarač, koji se nalazi u standardnoj terminalnoj glavi senzora s unificiranim signalom 4-20 mA, takozvani "tablet".

Materijal žica može se podudarati s materijalom termoelektroda, ali se najčešće zamjenjuje jeftinijim, uzimajući u obzir uvjete koji sprječavaju stvaranje parazitskih (induciranih) termo-emfs. Korištenje produžnih žica također vam omogućuje optimizaciju proizvodnje.

Life hack! Da biste ispravno odredili polaritet kompenzacijskih žica i spojili ih na termoelement, zapamtite mnemoničko pravilo MM - minus je magnetiziran. Odnosno, uzimamo bilo koji magnet i minus kompenzacije će biti magnetiziran, za razliku od plusa.

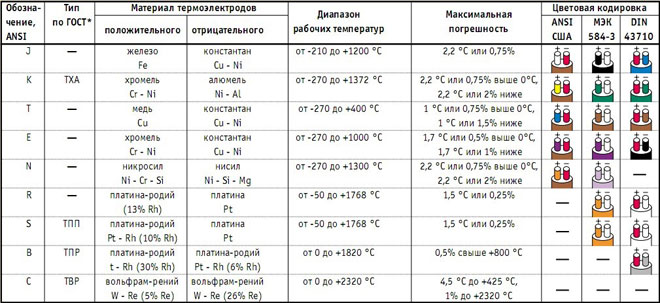

Vrste i vrste termoelementa

Raznolikost termoelemenata objašnjava se različitim kombinacijama korištenih metalnih legura. Izbor termoelementa vrši se ovisno o industriji i potrebnom temperaturnom rasponu.

Termopar kromel-alumel (TXA)

Pozitivna elektroda: legura kromela (90% Ni, 10% Cr).

Negativna elektroda: alumel legura (95% Ni, 2% Mn, 2% Al, 1% Si).

Izolacijski materijal: porculan, kvarc, metalni oksidi itd.

Raspon temperature od -200°S do 1300°S kratkotrajno i 1100°S dugotrajno grijanje.

Radno okruženje: inertno, oksidirajuće (O2=2-3% ili potpuno isključeno), suhi vodik, kratkotrajni vakuum. U redukcijskoj ili redoks atmosferi uz prisutnost zaštitnog poklopca.

Nedostaci: lakoća deformacije, reverzibilna nestabilnost termo-EMF.

Mogu postojati slučajevi korozije i krhkosti alumela u prisutnosti tragova sumpora u atmosferi i kromela u slabo oksidirajućoj atmosferi ("zelena glina").

Termopar kromel-kopel (TKhK)

Pozitivna elektroda: legura kromela (90% Ni, 10% Cr).

Negativna elektroda: Kopel legura (54,5% Cu, 43% Ni, 2% Fe, 0,5% Mn).

Raspon temperature od -253°S do 800°S dugotrajno i 1100°S kratkotrajno grijanje.

Radno okruženje: inertno i oksidirajuće, kratkotrajni vakuum.

Nedostaci: deformacija termoelektrode.

Mogućnost isparavanja kroma pod dugotrajnim vakuumom; reakcija s atmosferom koja sadrži sumpor, krom, fluor.

Termopar željezo-konstantan (TGK)

Pozitivna elektroda: komercijalno čisto željezo (meki čelik).

Negativna elektroda: legura konstantana (59% Cu, 39-41% Ni, 1-2% Mn).

Koristi se za mjerenja u redukcijskim, inertnim medijima i vakuumu. Temperatura od -203°S do 750°S dugotrajno i 1100°S kratkotrajno grijanje.

Primjena se razvija na zajedničkom mjerenju pozitivnih i negativnih temperatura. Neisplativo je koristiti samo za negativne temperature.

Nedostaci: deformacija termoelektrode, niska otpornost na koroziju.

Promjene fizikalno-kemijskih svojstava željeza na oko 700°C i 900°C. Reagira sa sumporom i vodenom parom stvarajući koroziju.

Volfram-renijum termoelement (TVR)

Pozitivna elektroda: legure BP5 (95% W, 5% Rh) / BAP5 (BP5 s dodatkom silicija i aluminija) / BP10 (90% W, 10% Rh).

Negativna elektroda: legure BP20 (80% W, 20% Rh).

Izolacija: kemijski čista metal oksidna keramika.

Primjećuje se mehanička čvrstoća, otpornost na toplinu, niska osjetljivost na onečišćenje, jednostavnost proizvodnje.

Mjerenje temperatura od 1800°S do 3000°S, donja granica je 1300°S. Mjerenja se provode u inertnom plinu, suhom vodiku ili vakuumskom okruženju. U oksidirajućim sredinama samo za mjerenje u brzim procesima.

Nedostaci: loša ponovljivost termo-EMF-a, njegova nestabilnost tijekom zračenja, nestabilna osjetljivost u temperaturnom području.

Termopar volfram-molibden (VM)

Pozitivna elektroda: volfram (komercijalno čist).

Negativna elektroda: molibden (komercijalno čist).

Izolacija: aluminij keramika, zaštićena kvarcnim vrhovima.

Inertno, vodikovo ili vakuumsko okruženje. Moguće je provesti kratkotrajna mjerenja u oksidirajućim sredinama uz prisutnost izolacije.Raspon mjerenih temperatura je 1400-1800°C, maksimalna radna temperatura je oko 2400°C.

Nedostaci: loša ponovljivost i osjetljivost toplinskog EMF-a, promjena polariteta, krhkost pri visokim temperaturama.

Termoparovi platina-rodij-platina (TPP)

Pozitivna elektroda: platina-rodij (Pt c 10% ili 13% Rh).

Negativna elektroda: platina.

Izolacija: kvarc, porculan (običan i vatrostalni). Do 1400°C - keramika s visokim sadržajem Al2O3, preko 1400°C - keramika od kemijski čistog Al2O3.

Maksimalna radna temperatura 1400°C dugoročno, 1600°C kratkoročno. Mjerenje niskih temperatura obično se ne provodi.

Radno okruženje: oksidirajuće i inertno, reducirajuće u prisutnosti zaštite.

Nedostaci: visoka cijena, nestabilnost tijekom zračenja, visoka osjetljivost na kontaminaciju (osobito platinske elektrode), rast zrna metala pri visokim temperaturama.

Termoparovi platina-rodij-platina-rodij (TPR)

Pozitivna elektroda: Pt legura s 30% Rh.

Negativna elektroda: Pt legura sa 6% Rh.

Srednji: oksidirajući, neutralni i vakuumski. Primjena za reduciranje i zadržavanje para metala ili nemetala uz prisutnost zaštite.

Maksimalna radna temperatura 1600°C dugoročno, 1800°C kratkoročno.

Izolacija: Al keramika2O3 visoka čistoća.

Manje je osjetljiv na kemijsku kontaminaciju i rast zrna od termoelementa platina-rodij-platina.

Shema ožičenja termoelementa

- Spajanje potenciometra ili galvanometra izravno na vodiče.

- Spajanje s kompenzacijskim žicama;

- Spajanje s konvencionalnim bakrenim žicama na termoelement s jedinstvenim izlazom.

Standardi boja vodiča termoelementa

Izolacija vodiča u boji pomaže u razlikovanju termoelektroda jedna od druge radi pravilnog spajanja na terminale. Standardi se razlikuju po zemlji, ne postoje posebne oznake boja za vodiče.

VAŽNO: Potrebno je poznavati standard koji se koristi u poduzeću kako bi se spriječile greške.

Točnost mjerenja

Točnost ovisi o vrsti termoelementa, rasponu temperature, čistoći materijala, električnom šumu, koroziji, svojstvima spoja i proizvodnom procesu.

Termoparovima se dodjeljuje klasa tolerancije (standardna ili posebna) koja uspostavlja interval pouzdanosti mjerenja.

VAŽNO: Karakteristike u trenutku proizvodnje mijenjaju se tijekom rada.

Brzina mjerenja

Brzina je određena sposobnošću primarnog pretvarača da brzo reagira na temperaturne skokove i protok ulaznih signala mjernog uređaja koji ih prati.

Čimbenici koji povećavaju performanse:

- Ispravna instalacija i izračun duljine primarnog pretvarača;

- Kod korištenja sonde sa zaštitnim rukavcem potrebno je smanjiti masu jedinice odabirom manjeg promjera rukava;

- Minimiziranje zračnog raspora između primarnog pretvarača i zaštitne čahure;

- Korištenje primarnog pretvarača s oprugom i popunjavanje praznina u rukavu punilom koji provodi toplinu;

- Medij koji se brzo kreće ili gušći (tekućina).

Provjera rada termoelementa

Za provjeru izvedbe priključite poseban mjerni uređaj (tester, galvanometar ili potenciometar) ili izmjerite izlazni napon milivoltmetrom. Ako postoje fluktuacije strelice ili digitalnog indikatora, termoelement je ispravan, u suprotnom se uređaj mora zamijeniti.

Uzroci kvara termoelementa:

- Nekorištenje zaštitnog uređaja;

- Promjena kemijskog sastava elektroda;

- Oksidativni procesi koji se razvijaju na visokim temperaturama;

- Kvar kontrolno-mjernog uređaja i sl.

Prednosti i nedostaci korištenja termoelementa

Prednosti korištenja ovog uređaja su:

- Veliki raspon mjerenja temperature;

- Visoka točnost;

- Jednostavnost i pouzdanost.

Nedostaci uključuju:

- Provedba kontinuiranog praćenja hladnog spoja, verifikacija i kalibracija upravljačke opreme;

- Strukturne promjene metala tijekom proizvodnje uređaja;

- Ovisnost o sastavu atmosfere, troškovima brtvljenja;

- Pogreška mjerenja zbog elektromagnetskih valova.